เมดิฟรุ๊ต บจก.

รายละเอียด

ตัวแทนจำหน่ายสไปแร็กซ์ ซาร์โก จำหน่ายวาล์วไอน้ำ วาล์วสไปแร็กซ์ ซาร์โก อุปกรณ์ไอน้ำ ระบบไอน้ำ วาล์วอุตสาหกรรม วาล์วสตีมแทร็ป กับดักไอน้ำ วาล์วลดแรงดันไอน้ำ วัตสัน มาร์โลว์ ปั๊ม (Watson Marlow Pump) จำหน่ายวาล์วสตรีม จำหน่ายวาล์วอุตสาหกรรม ขาย Steam Traps จำหน่ายสไปแร็กซ์ ซาร์โก Spirax sarco จำหน่ายสไปแร็กซ์ ซาร์โก Spirax sarco รับออกแบบและติดตั้งวาล์วไอน้ำ สไปแร็กซ์ ซาร์โก รับออกแบบระบบไอน้ำ Steam specialties, Control valve, Industrial valves เครื่องกำเนิดไอน้ำ เครื่องวัดอัตราการไหลของน้ำในอุตสาหกรรม ไส้กรองทำความสะอาดสไปเเร็กซ์ ตัวส่งกำลังความดันสไปแร็กซ์ จำหน่ายโอเอ็มบี วาล์ว (OMB Valve), ท่ออ่อนยาง โทเซน, โตเซน เฟล็กซ์ (tozen flex), ท่อลมร้อน (expansion joint), สไปแร็กซ์ ซาร์โก Spirax sarco จำหน่ายสไปแร็กซ์ ซาร์โก Spirax sarco ออกแบบและติดตั้ง วาล์วไอน้ำ สไปแร็กซ์ ซาร์โก้ บอยเลอร์ ออกแบบระบบไอน้ำสมบูรณ์แบบได้ในราคาลดลงกว่าครึ่ง Power Flex Double Expansion Joint

10 วิธีกู้วิกฤตประหยัดเชื้อเพลิง ลดต้นทุนการผลิต โดย Spirax Sarco

น้ำมันเตา (C) วิกฤต "แตะ" 20 บาท/ลิตร

10 วิธีกู้วิกฤตประหยัดเชื้อเพลิง ลดต้นทุนการผลิต โดย Spirax Sarco

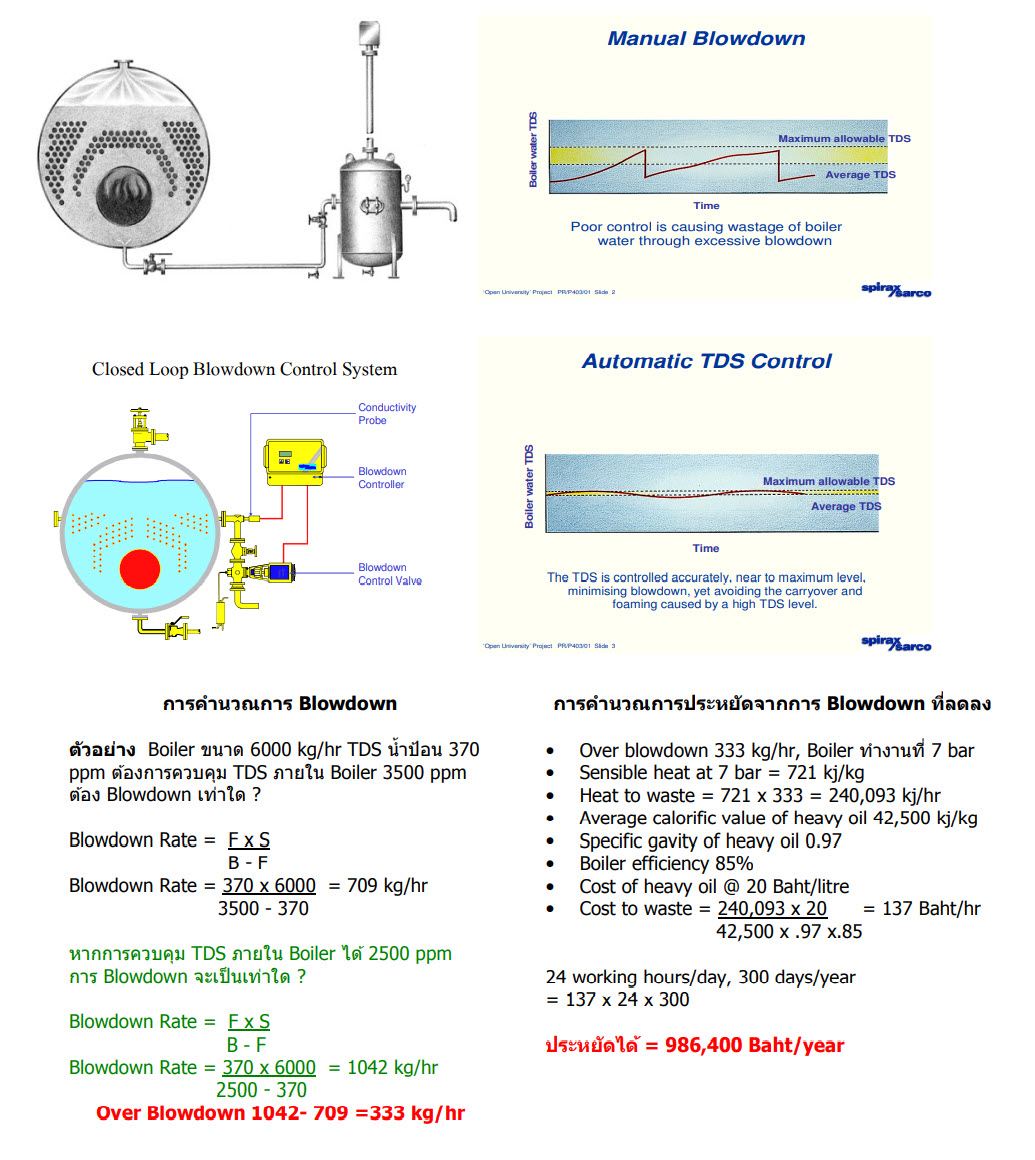

1. Blowdown น้ำร้อนจาก Boiler เท่าที่จําเป็น ประหยัดได้มากกว่า 900,000 บาท/ปี

2. Recovery ค่าความร้อนจากการ Blowdown ของ Boiler ขนาด 6 Ton/h ประหยัดได ้มากกว่า 1,400,000 บาท/ปี

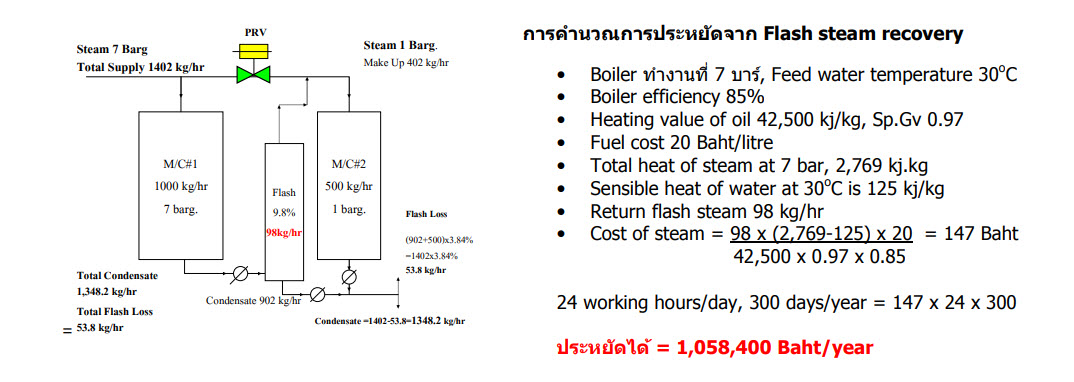

3. นําค่าความร้อนจาก Flash Steam กลับมาใช้ 100 kg/hr ประหยัดได้ 1,000,000 บาท/ปี

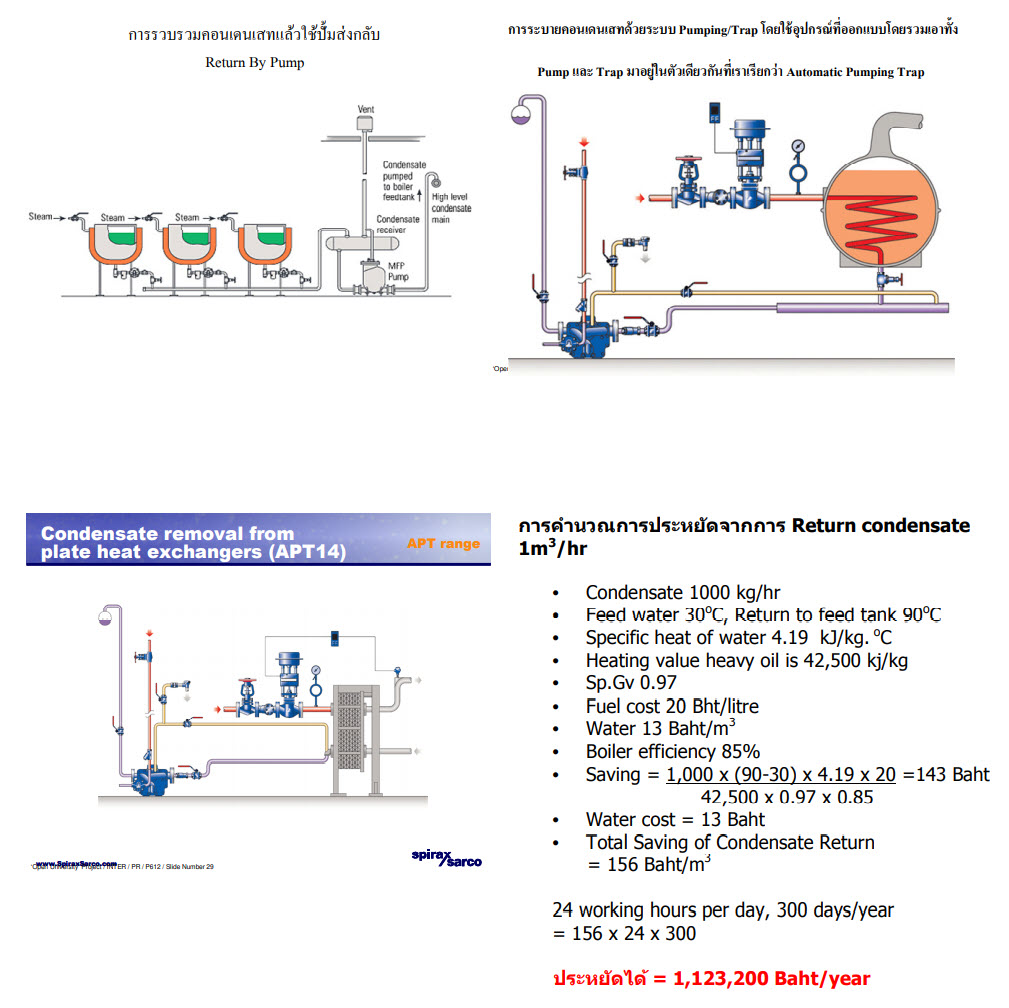

4. Condensate return 1 M3/hr ประหยัดได ้มากกว่า 1,000,000 บาท/ปี

5. ตรวจสอบการรั่วไหลของ Steam Trap ประหยัดได้มากกว่า 2,000,000 บาท/ปี

6. การควบคุมอุณหภูมิตามความจำเป็นเพื่อลดปริมาณการใช้ไอน้ำส่วนเกิน

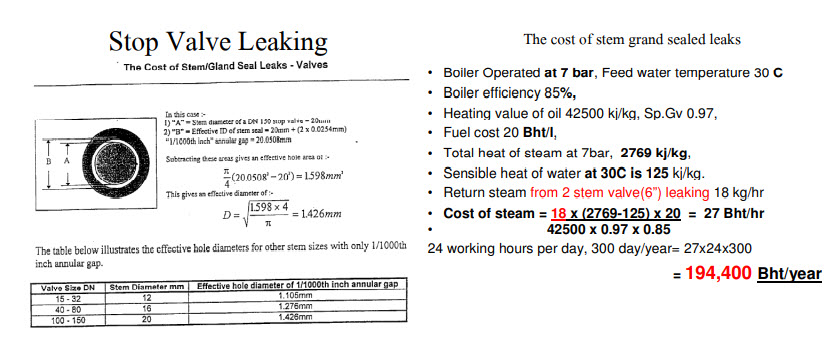

7. ตรวจสอบการรั่วไหลตามก้านวาล์ว, Fitting, Flange ประหยัดได้มากกว่า 100,000 บาท/ปี

8. ลดแรงดันไอน้ำเพื่อเพิ่มสัมประสิทธิ์การถ่ายเทความร้อนของอุปกรณ์แลกเปลี่ยนความร้อน (Indirect Steam) ลดปริมาณการสูญเสีย Flash steam

9. ควบคุมการใช้ไอน้ำให้มีประสิทธิภาพตามความจำเป็น โดยใช้อุปกรณ์วัดปริมาณการใช้น้ำ

10.กำจัดอุปสรรคการถ่ายเทความร้อนของไอน้ำเพื่อลดปริมาณการใช้ไอน้ำส่วนเกิน

ฟรี!! รับออกแบบและให้คำแนะนำเกี่ยวกับการประหยัดพลังงานไอน้ำ

เพื่อลดต้นทุนการผลิตพร้อมการคำนวณการประหยัดเชื้อเพลิง

1. Blowdown น้ำร้อนจาก Boiler เท่าที่จําเป็น ประหยัดได้มากกว่า 900,000 บาท/ปี

การควบคุม TDS อัตโนมัติ (Total Dissolved Solids) จะให้ค่าที่คงที่และลดการ Blowdown ทำให้มั่นใจได้ว่าจุดที่ควบคุมนี้เป็นจุดที่ประหยัดและทำงานได้ดีที่สุดของหม้อไอน้ำในการผลิตไอน้ำ พลังงานจำนวนมากจะสูญเสียไปถ้าหากการใช้ Botton Blowdown ที่ปราศจากการควบคุมการเปลี่ยนระดับ TDS

Spirax Sarco ได้มีการพัฒนาให้เหมาะสมกับทุก Application ไม่ว่าจะเป็น Botton Blowdown หรือ TDS Control ระบบสามารถทำงานได้ด้วยตัวมันเอง หรือต่อเข้ากับระบบการทำงานอื่นได้

2. Recovery ค่าความร้อนจากการ Blowdown ของ Boiler ขนาด 6 Ton/h ประหยัดได ้มากกว่า 1,400,000 บาท/ปี

การ Blowdown คือการระบายน้ำที่มีอุณหภูมิสูงออกจาก Boiler แน่นอนการสูญเสียความร้อนย่อมเป็นสิ่งที่หลีกเลี่ยงไม่ได้ หากเราสามารถนำความร้อนบางส่วนกลับมาใช้ใหม่ก็จะเป็นการประหยัด ทั้งยังสามรถประหยัดน้ำบางส่วนที่แยกจากการ Blowdown ออกมาในรูปของไอน้ำแฟลช

ความร้อนที่ปล่อยออกจากการ Blowdown ที่สามารถนำกลับมาใช้ได้มีมากถึง 70-80% ด้วยระบบ Heat Recovery

3. นําค่าความร้อนจาก Flash Steam กลับมาใช้ 100 kg/hr ประหยัดได้ 1,000,000 บาท/ปี

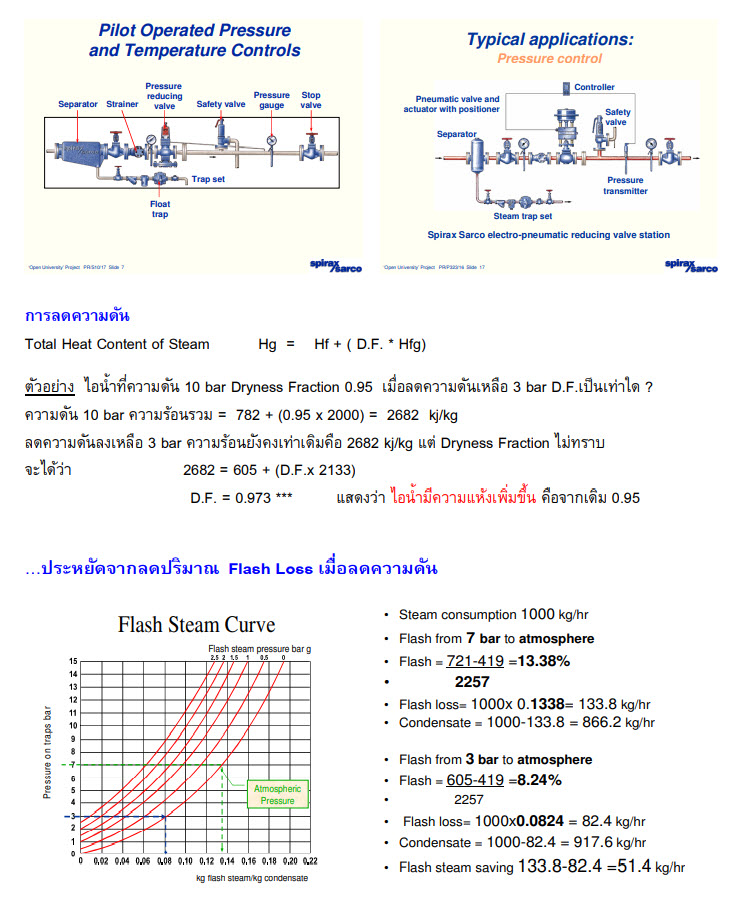

เมื่อคอนเดนเสทร้อนๆ ภายใต้ความดันถูกระบายออกสู่ความดันที่ต่ำกว่า อุณหภูมิของมันจะลดลงอย่างรวดเร็วสู่จุดของความดันที่ต่ำกว่า ความร้อนส่วนเกินที่คอนเดนเสทใช้ไปในรูปเอ็นธาลปีของการกลายเป็นไอน้ำ จะทําให้บางส่วนของมันกลายตัวไปเป็นไอน้ำอีกหนหนึ่ง

ปริมาณของไอน้ำแฟลชที่เกิดขึ้นนั้น ขึ้นอยู่กับความแตกต่างระหว่างความดันไอน้ำหน้าและหลังอุปกรณ์ดักไอน้ำ ยิ่งความดันเดิมสูงและยิ่งความดันของการกลายเป็นไอน้ำแฟลชต่ำ ปริมาณไอน้ำแฟลชก็ยิ่งเกิดมากขึ้น

4. Condensate return 1 M3/hr ประหยัดได ้มากกว่า 1,000,000 บาท/ปี

มีเหตุผลหลายประการว่าทําไปจึงไม่ควรระบายคอนเดนเสททิ้งไปเสียเฉยๆ ข้อพิจารณาประการแรกก็คือ ความร้อนที่มีคุณค่าซึ่งอยู่ในคอนเดนเสท แม้ว่าจะมีการนําเอาไอน้ำแฟลชกลับไปใช้แล้วก็ตาม เราอาจใช้คอนเดนเสทในฐานะน้ำร้อนในกรรมวิธีก็ได้ แต่วิธีที่ดีที่สุดคือ ส่งมันกลับคืนไปยังห้องหม้อน้ำแล้วใช้มันเป็นน้ำเลี้ยงหม้อน้ำโดยไม่ต้องผ่านการกรองอะไรอีกเลย เป็นการประหยัดเชื้อเพลิง ประหยัดน้ำดิบและสารเคมีที่ใช้ในการปรับสภาพน้ำให้บริสุทธิก่อนป้อนเข้าสู่หม้อน้ำ การประหยัดอาจมีได้มากกว่า 3 ประการที่กล่าวมาแล้วด้วยซ้ำ ในกรณีที่อาจต้องมีการจ่ายค่าทิ้งน้ำเสีย (Effluent Charges) สําหรับท้องถิ่นบางแห่ง ถ้ามีการระบายคอนเดนเสทร้อนๆ ที่มีค่ายิ่งทิ้งไปเสียเฉยๆ

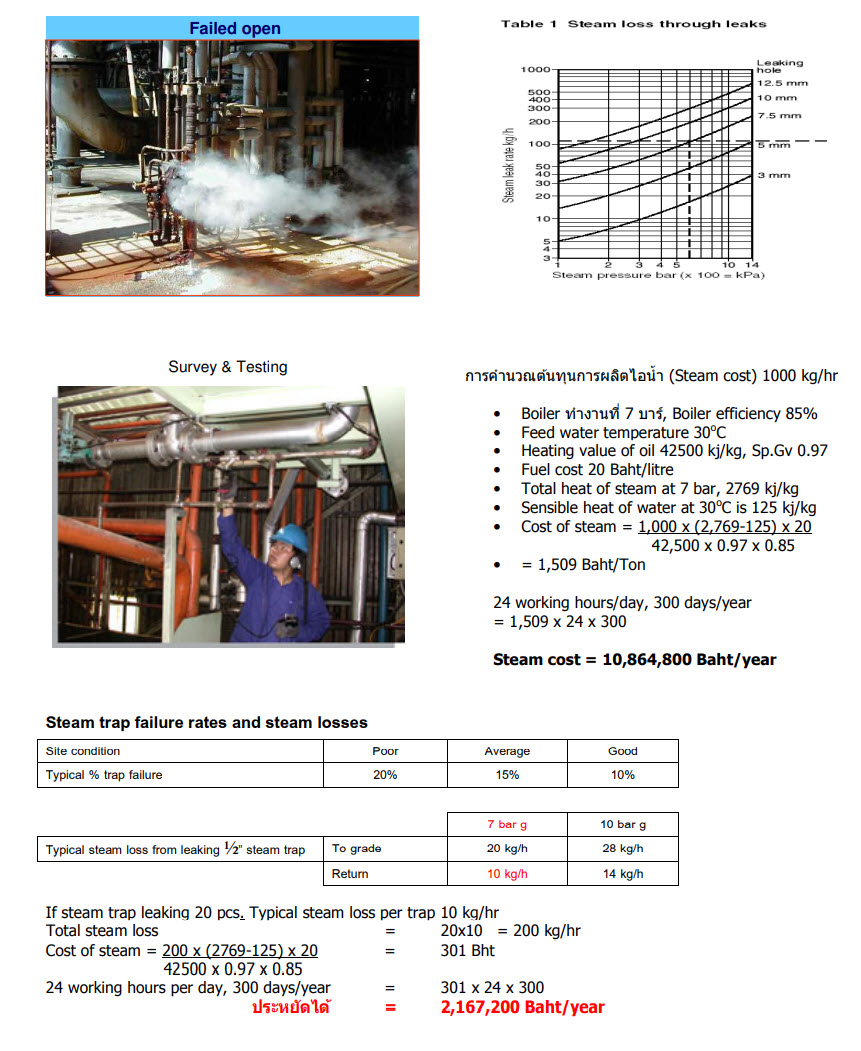

5. ตรวจสอบการรั่วไหลของ Steam Trap ประหยัดได้มากกว่า 2,000,000 บาท/ปี

หาก Steam Trap เสียในลักษณะที่ปิดตลอด ผลที่ปรากฏจะเห็นได้อย่างชัดเจนคือ ผลผลิตจะตกลงอย่างรวดเร็ว เกิดอันตรายต่อชีวิตและทรัพย์สินจาก Water Hammer ในระบบ จําเป็นที่จะต้องรีบแก้ไข แต่หาก Steam Trap เสียในลักษณะที่รั่วตลอดเวลาหรือปิดไม่สนิท ผลเสียต่อผลผลิตที่เกิดขึ้นจะทําให้ระบบเกิดแรงดันย้อนกลับสูงมีผลให้ลดประสิทธิภาพของการระบายคอนเดนเสทของทั้งระบบ อีกทั้งไอน้ำที่รั่วออกมานี้ผลิตขึ้นมาด้วยต้นทุนสูงจะสูญเสียไปเปล่า เพราะยังไม่ทันได้นํามาใช้งานก็ถูกปล่อยให้รั่วทิ้งไปเป็นการสูญเสียโดยที่เราไม่รู้ตัว

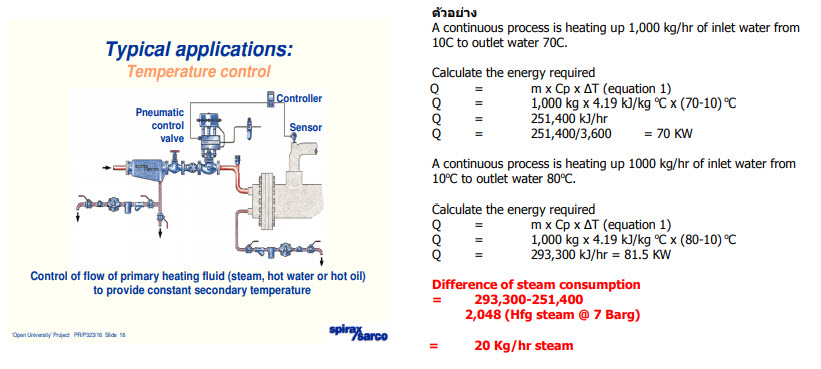

6. การควบคุมอุณหภูมิตามความจำเป็นเพื่อลดปริมาณการใช้ไอน้ำส่วนเกิน

เครื่องใช้ไอน้ำหลายชนิดจําเป็นต้องมีการควบคุมอุณหภูมิแบบใดแบบหนึ่งในงานกรรมวิธี คุณภาพผลิตภัณฑ์ส่วนใหญ่มักจะขึ้นอยู่กับการควบคุมอุณหภูมิที่เที่ยงตรง ถ้าจะกล่าวถึงในด้านของการประหยัดพลังงานแล้วอุณหภูมิที่ดีที่สุดก็ย่อมเป็นอุณหภูมิที่ต่ำที่สุดที่สามารถยอมรับได้ในการใช้งานใดๆ ก็ตาม

7. ตรวจสอบการรั่วไหลตามก้านวาล์ว, Fitting, Flange ประหยัดได้มากกว่า 100,000 บาท/ปี

เป็นเรื่องที่รู้กันดีอยู่แล้วว่าจะเป็นการไร้ประโยชน์อย่างสิ้นเชิงในการใช้เงินและเวลาไปเพื่อการสร้างระบบไอน้ำประสิทธิภาพสูงขึ้นมาแล้วก็ไม่สามารถรักษาระดับประสิทธิภาพเช่นนั้นเอาไว้ได้ ต้นทุนการรั่วไหลจากการคํานวณด้านล่าง มีมูลค่าถึง 144,000 บาท/ปี ในยุคที่น้ำมันเชื้อเพลิงมีราคาแพงอย่างทุกวันนี้ เราจึงควรหาหนทางให้เครื่องจักรทํางานให้ได้ผลสูงสุดขณะที่สิ้นเปลืองเชื้อเพลิงน้อยที่สุดจะปล่อยให้มีการรั่วไหลดังรูปอีกไม่ได้เป็นอันขาด

8. ลดแรงดันไอน้ำเพื่อเพิ่มสัมประสิทธิ์การถ่ายเทความร้อนของอุปกรณ์แลกเปลี่ยนความร้อน

เครื่องใช้ไอน้ำหลายชนิดจําเป็นต้องมีการควบคุมอุณหภูมิแบบใดแบบหนึ่งในงานกรรมวิธี คุณภาพผลิตภัณฑ์ส่วนใหญ่มักจะขึ้นอยู่กับการควบคุมอุณหภูมิที่เที่ยงตรง ถ้าจะกล่าวถึงในด้านของการประหยัดพลังงานแล้วอุณหภูมิที่ดีที่สุดก็ย่อมเป็นอุณหภูมิที่ต่ำที่สุดที่สามารถยอมรับได้ในการใช้งานใดๆ ก็ตาม

9. ควบคุมการใช้ไอน้ำให้มีประสิทธิภาพตามความจำเป็น

โดยใช้อุปกรณ์วัดไอน้ำ (Flow Meter) ในการควบคุมปริมาณการใช้ไอน้ำ, CO2 และ Compressor air ให้สัมพันธ์กับการผลิต อีกทั้งยังเป็นเครื่องมือตรวจสอบปัญหาที่เกิดขึ้นในระบบ เช่น การเปิดวาล์ว by pass ทิ้งไว้หรือสาเหตุที่ทําให้ประสิทธิภาพเครื่องจักรลดลง

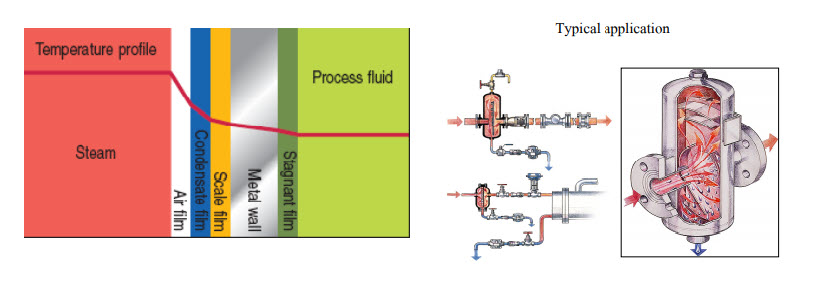

10. กำจัดอุปสรรคการถ่ายเทความร้อน เช่น อากาศ ไอน้ำเปียก scale ของไอน้ำเพื่อลดปริมาณการใช้ไอน้ำส่วนเกินจากการเปิด By-Pass valve โดยไม่จำเป็น

จากรูปแสดงให้เห็นพื้นผิวรับความร้อนนั้นเป็นอย่างไรบ้าง มีทั้งเยื่อบางๆ ของอากาศ น้ำ และตะกรัน เกาะเป็นชั้นติดหรือใกล้ๆ กับผนังโลหะ และทั้งหมดคือตัวอุปสรรคขวางกั้นการถ่ายเทความร้อนอย่างมีประสิทธิภาพ ประสิทธิภาพของการถ่ายเทความร้อนจะลดน้อยลงไปมากเนื่องจากความต้านทานของเยื่อหลายๆ ชั้นเหล่านี้ คําตอบที่ดีที่สุดในการแก้ปญหานี้ก็คือ การทําความสะอาดและขัดลอกเอาตะกรันแข็งหรือสิ่งสกปรกออกไปอย่างสม่ำเสมอ รวมถึงการเอาใจใส่ดูและการทํางานของ Boiler การหาทางขจัดละอองน้ำหรือความชื้นที่ติดปะปนมากับไอน้ำออกไป

บริษัท เมดิฟรุ๊ต จำกัด ผู้เชี่ยวชาญด้านระบบไอน้ำ บริการให้คำปรึกษาและออกแบบระบบไอน้ำ

- ให้บริการตรวจเช็ค STEAM TRAP, STEAM TRAP SURVEY

- บริการตรวจสอบการทำงานของ STEAM TRAP

- ตรวจสอบการรั่วไหลของ STEAM TRAP พร้อมรายงานผลแสดงการทำงานของ STEAM TRAP แต่ละตัว ให้ทำงานได้อย่างมีประสิทธิภาพ ลดการสูญเสียไอน้ำ ลดค่าใช้จ่ายในระยะยาว

สนใจติดต่อ

โทร : +662 567 2484 , +668 6889 5580

อีเมล : [email protected]

เว็บไซต์ : medifruit.brandexdirectory.com